揭秘元素磨刀石材料,深入探索其如何成就刀具非凡锐利度的奥秘

在刀具的世界里,锋利与耐用是永恒的追求,无论是厨师手中的菜刀,还是猎人腰间的匕首,甚至是工匠手中的雕刻刀,每一把刀都承载着使用者的期望与信赖,而在这份期望与信赖的背后,磨刀石作为提升刀具锋利度的关键工具,其材料的选择与运用显得尤为重要,本文将深入探讨一种特殊的磨刀石材料——元素磨刀石材料,揭示其独特的性质、应用以及在现代刀具维护中的重要作用。

元素磨刀石材料的定义与分类

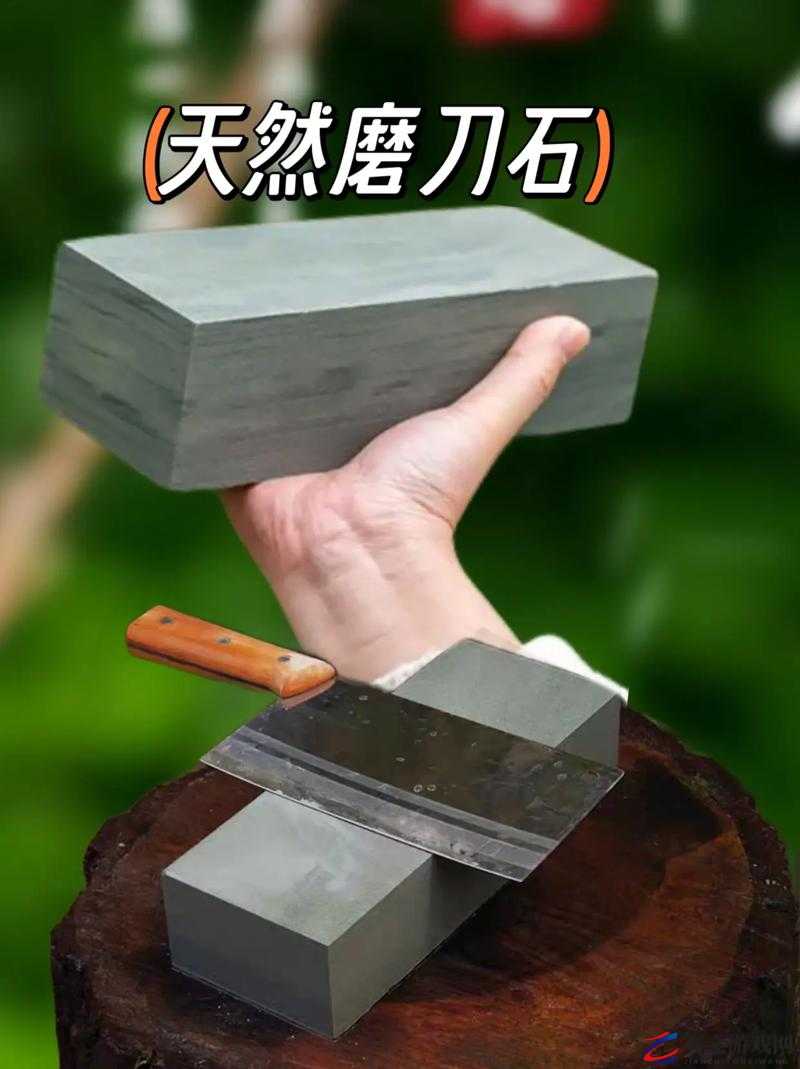

元素磨刀石材料,顾名思义,是指那些以特定化学元素或化合物为主要成分,通过特定工艺加工而成的磨刀石,与传统天然磨刀石(如青石、黄石)和人工合成磨刀石(如氧化铝、碳化硅)相比,元素磨刀石材料在成分上更加纯净,结构更加均匀,因此能够提供更为一致和高效的磨削效果。

根据主要成分的不同,元素磨刀石材料大致可以分为以下几类:

1、金刚石磨料:金刚石是自然界中最硬的物质,因此金刚石磨料具有极高的磨削效率和耐磨性,它适用于高精度刀具的研磨,如手术刀、精密机械零件等。

2、立方氮化硼(CBN)磨料:CBN是人工合成的超硬材料,其硬度仅次于金刚石,但热稳定性更好,适用于高温下的磨削作业,CBN磨料常用于高速钢和硬质合金刀具的研磨。

3、氧化铝(Al₂O₃)磨料:氧化铝磨料硬度适中,耐磨性好,价格相对便宜,是应用最广泛的磨料之一,它适用于大多数刀具的日常维护,如厨房刀具、木工刀具等。

4、碳化硅(SiC)磨料:碳化硅磨料硬度高于氧化铝,但脆性较大,适用于快速去除大量金属材料的粗磨作业。

元素磨刀石材料的特性与优势

元素磨刀石材料之所以能在众多磨料中脱颖而出,得益于其独特的物理和化学特性:

高硬度:金刚石和CBN等超硬材料,能够轻松应对高硬度刀具的研磨需求,保证磨削效率。

耐磨性强:这些材料在磨削过程中不易磨损,使用寿命长,降低了使用成本。

热稳定性好:在高温下仍能保持良好的磨削性能,避免了因温度升高而导致的磨削效率下降和刀具变形。

可控性好:通过调整磨料的粒度、形状和分布,可以精确控制磨削过程,满足不同刀具的研磨需求。

元素磨刀石材料还具有良好的自锐性,即在磨削过程中,磨料颗粒能够不断破碎,形成新的锋利的切削边缘,从而保持持续的磨削能力。

元素磨刀石材料的应用实例

元素磨刀石材料因其优异的性能,在多个领域得到了广泛应用:

刀具制造业:在刀具制造过程中,使用元素磨刀石材料进行精密研磨,可以确保刀具的锋利度和精度,提高产品质量。

汽车维修业:对于汽车发动机内部的精密零件,如气门、喷油嘴等,使用金刚石或CBN磨料进行研磨,可以恢复其原有的尺寸和形状,延长使用寿命。

航空航天业:在航空航天领域,对材料的要求极高,使用元素磨刀石材料对关键部件进行研磨,可以确保其满足严格的性能要求。

家庭厨房:对于家庭厨房中的刀具,使用氧化铝或碳化硅磨料的磨刀石进行日常维护,可以保持刀具的锋利度,提高烹饪效率。

元素磨刀石材料的维护与保养

虽然元素磨刀石材料具有优异的耐磨性和使用寿命,但正确的维护与保养同样重要:

定期清洁:使用后应及时清理磨刀石表面的金属屑和杂质,避免影响磨削效果。

避免潮湿:长时间暴露在潮湿环境中可能导致磨料颗粒脱落,影响磨削性能。

合理存放:应将磨刀石存放在干燥、通风的地方,避免阳光直射和高温环境。

定期检查:定期检查磨刀石的磨损情况,及时更换磨损严重的磨刀石,以保证磨削效率。

回答与元素磨刀石材料相关的问题

问题:如何选择合适的元素磨刀石材料来研磨不同类型的刀具?

详细解答:

选择合适的元素磨刀石材料来研磨不同类型的刀具,需要考虑刀具的材质、硬度、使用场景以及所需的磨削精度,以下是一些具体的建议:

1、对于高硬度刀具(如硬质合金刀具、陶瓷刀具):推荐使用金刚石或CBN磨料,金刚石磨料适用于需要极高磨削效率和精度的场合,而CBN磨料则更适合在高温下工作的刀具。

2、对于中硬度刀具(如高速钢刀具、不锈钢刀具):氧化铝磨料是一个不错的选择,它具有良好的耐磨性和适中的硬度,能够满足大多数刀具的日常维护需求。

3、对于需要快速去除大量金属材料的粗磨作业:碳化硅磨料是一个理想的选择,它的硬度高于氧化铝,能够快速去除刀具表面的金属层,为后续的精磨作业做好准备。

4、对于精密刀具(如手术刀、精密机械零件):应选择粒度更细、磨削精度更高的金刚石或CBN磨料,这些磨料能够确保刀具在研磨后保持极高的精度和表面光洁度。

在选择磨刀石时,还需要考虑其形状、尺寸和粒度等因素,对于小型刀具,可以选择手持式的磨刀石;对于大型刀具或需要高效磨削的场合,可以选择台式或电动磨刀机,根据所需的磨削精度和表面光洁度,选择合适的粒度也是至关重要的。

选择合适的元素磨刀石材料来研磨不同类型的刀具,需要综合考虑刀具的材质、硬度、使用场景以及所需的磨削精度等多个因素,通过合理的选择和使用,可以确保刀具在研磨后保持最佳的锋利度和使用寿命。